지능형 창고 시스템

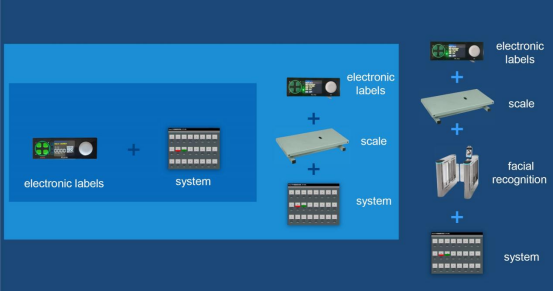

지능형 창고는 자동화, 인공 지능 (AI), 사물 인터넷 (IoT) 및 로봇 공학과 같은 고급 기술을 사용하여 스토리지, 재고 관리 및 물류 운영을 최적화하는 것을 말합니다. 창고 운영의 효율성, 정확성 및 확장 성을 향상시키는 것을 목표로합니다.

선반 층의 수 : 3/4/5

층당화물 공간 수 : 2/3/4/5/6/7/8

계량 범위 : 옵션 5/10/20/30 kg

시스템 할당 : 시스템은 작업을 연산자에게 할당합니다.

얼굴 인식 : 운영자는 얼굴 인식을 통해 자신의 정체성을 확인합니다.

조명 표시기 : 시스템이 조명되어 작업을 나타냅니다.

재료 선택 프롬프트 : 시스템은 운영자에게 필요한 재료를 선택하도록 유도합니다.

아웃 바운드 완료 : 연산자가 아웃 바운드 프로세스를 완료합니다.

얼굴 인식 : 운영자는 얼굴 인식을 통해 자신의 정체성을 다시 확인하여 작업을 확인합니다.

웨이트 컬렉션 및 실시간 인벤토리 정확도 :

고정밀 전자 스케일을 사용하여 재고 내 재고를 실시간으로 측정하여 현재 주식 수준의 정확하고시기 적절한 업데이트를 보장합니다.

수량 수집 및 제어/아웃 바운드 작업 :

이 시스템은 품목 중량 및 단위 중량에 따라 수량을 자동으로 계산하여 IN/아웃 바운드 결과를 실시간으로 모니터링 할 수 있습니다.

추적성에 대한 안면 인식 :

창고 액세스 관리를위한 얼굴 인식 기술을 구현하여 In/Autbound 활동의 자동 녹음을 가능하게합니다.

규정 준수 및 투명성에 대한 액세스 제어 :

표준화 된 운영을 보장하기 위해 시스템 제어 액세스가있는 자재 피커 및 공인 인력을 식별합니다.

효율성 향상을위한 위치 지침 :

PTL (Pick-to-Light) 시스템은 피커를 올바른 위치로 안내하여 선택 및 선반 효율성을 향상시킵니다.

오류 방지에 대한 선택 지침 :

오버 픽 또는 픽업에 대한 경고가있는 실시간 선택 수량을 표시하여 정확한 재료 검색을 보장합니다.

WMS/MES/ERP 시스템과의 통합 :

WMS, MES 또는 ERP와 같은 타사 시스템에서 아웃 바운드 작업 목록을 검색합니다.

체계적인 작업 조직 :

간소화 된 작업을위한 아웃 바운드 작업 목록을 구성합니다.

과식 및 잘못 선택한 경고 :

잘못된 선택에 대한 실시간 알림으로 오류를 방지합니다.

낮은 재고 경보 :

재고가 안전 수준 이하로 떨어질 때 경고합니다.

재료 피킹을위한 조명 표시기 :

가벼운 프롬프트를 사용하여 피커를 효율적으로 안내합니다.

소포 분류 최적화 :

패키지 가중치를 실시간으로 모니터링하고 운송 계획과 자동으로 일치하며 정렬 효율을 향상시킵니다.

동적 무게 데이터를 사용하여 운송 비용 계산을 최적화하여 수동 오류를 줄입니다.

스마트 창고 일정 :

최적의 스토리지 위치를 권장하기 위해 창고 중량 데이터를 WMS (Warehouse Management Systems)와 연결합니다.

자재 취급 및 재고 제어 :

생산 라인의 정확한 재료 검색 및 재고 관리를 보장합니다.

추적 가능한 운영 :

강화 된 책임을 위해 자재 사용 및 인력 활동을 추적합니다.

효율적인 주식 관리 :

재고 업데이트를 자동화하고 저장 공간 활용을 최적화합니다.

오류없는 선택 :

실시간 지침 및 경고로 선택 오류를 줄입니다.

지능형 창고 시스템

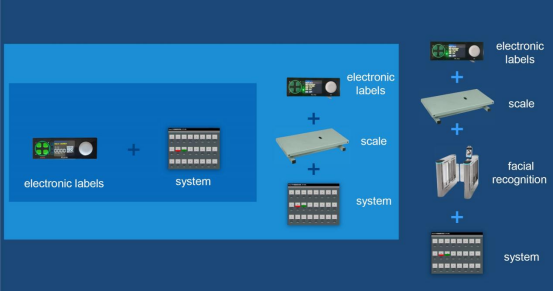

지능형 창고는 자동화, 인공 지능 (AI), 사물 인터넷 (IoT) 및 로봇 공학과 같은 고급 기술을 사용하여 스토리지, 재고 관리 및 물류 운영을 최적화하는 것을 말합니다. 창고 운영의 효율성, 정확성 및 확장 성을 향상시키는 것을 목표로합니다.

선반 층의 수 : 3/4/5

층당화물 공간 수 : 2/3/4/5/6/7/8

계량 범위 : 옵션 5/10/20/30 kg

시스템 할당 : 시스템은 작업을 연산자에게 할당합니다.

얼굴 인식 : 운영자는 얼굴 인식을 통해 자신의 정체성을 확인합니다.

조명 표시기 : 시스템이 조명되어 작업을 나타냅니다.

재료 선택 프롬프트 : 시스템은 운영자에게 필요한 재료를 선택하도록 유도합니다.

아웃 바운드 완료 : 연산자가 아웃 바운드 프로세스를 완료합니다.

얼굴 인식 : 운영자는 얼굴 인식을 통해 자신의 정체성을 다시 확인하여 작업을 확인합니다.

웨이트 컬렉션 및 실시간 인벤토리 정확도 :

고정밀 전자 스케일을 사용하여 재고 내 재고를 실시간으로 측정하여 현재 주식 수준의 정확하고시기 적절한 업데이트를 보장합니다.

수량 수집 및 제어/아웃 바운드 작업 :

이 시스템은 품목 중량 및 단위 중량에 따라 수량을 자동으로 계산하여 IN/아웃 바운드 결과를 실시간으로 모니터링 할 수 있습니다.

추적성에 대한 안면 인식 :

창고 액세스 관리를위한 얼굴 인식 기술을 구현하여 In/Autbound 활동의 자동 녹음을 가능하게합니다.

규정 준수 및 투명성에 대한 액세스 제어 :

표준화 된 운영을 보장하기 위해 시스템 제어 액세스가있는 자재 피커 및 공인 인력을 식별합니다.

효율성 향상을위한 위치 지침 :

PTL (Pick-to-Light) 시스템은 피커를 올바른 위치로 안내하여 선택 및 선반 효율성을 향상시킵니다.

오류 방지에 대한 선택 지침 :

오버 픽 또는 픽업에 대한 경고가있는 실시간 선택 수량을 표시하여 정확한 재료 검색을 보장합니다.

WMS/MES/ERP 시스템과의 통합 :

WMS, MES 또는 ERP와 같은 타사 시스템에서 아웃 바운드 작업 목록을 검색합니다.

체계적인 작업 조직 :

간소화 된 작업을위한 아웃 바운드 작업 목록을 구성합니다.

과식 및 잘못 선택한 경고 :

잘못된 선택에 대한 실시간 알림으로 오류를 방지합니다.

낮은 재고 경보 :

재고가 안전 수준 이하로 떨어질 때 경고합니다.

재료 피킹을위한 조명 표시기 :

가벼운 프롬프트를 사용하여 피커를 효율적으로 안내합니다.

소포 분류 최적화 :

패키지 가중치를 실시간으로 모니터링하고 운송 계획과 자동으로 일치하며 정렬 효율을 향상시킵니다.

동적 무게 데이터를 사용하여 운송 비용 계산을 최적화하여 수동 오류를 줄입니다.

스마트 창고 일정 :

최적의 스토리지 위치를 권장하기 위해 창고 중량 데이터를 WMS (Warehouse Management Systems)와 연결합니다.

자재 취급 및 재고 제어 :

생산 라인의 정확한 재료 검색 및 재고 관리를 보장합니다.

추적 가능한 운영 :

강화 된 책임을 위해 자재 사용 및 인력 활동을 추적합니다.

효율적인 주식 관리 :

재고 업데이트를 자동화하고 저장 공간 활용을 최적화합니다.

오류없는 선택 :

실시간 지침 및 경고로 선택 오류를 줄입니다.